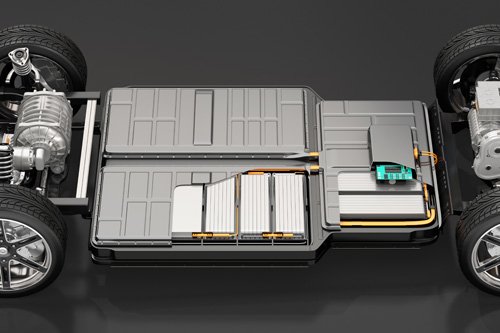

云母在电池包解决方案中主要围绕热失控防护、绝缘支撑、结构安全三大核心需求展开,其耐高温、高绝缘、低膨胀的特性使其成为新能源电池安全防护的关键材料。以下是基于行业实践与技术标准的深度解析:

一、热失控防护:阻断链式反应的核心屏障

1. 电芯级隔热设计

· 材料选择:

· 合成云母带(如氟金云母)被广泛用于电芯间隔热,耐温达 1000℃以上,导热系数≤0.3W/(m・K),可有效阻隔电芯间热量传递。例如,特斯拉 4680 电池模组采用 0.1mm 超薄云母带,在提升能量密度的同时,将热失控传递时间延长至 2 小时以上,满足 2025 年新国标要求。

· 天然云母板(如金云母)用于模组间隔热,耐温 800℃,成本较合成云母低 30%-50%,适合中低端车型。岚图 “云母电池” 采用层状 Al-Si 云母 + 气凝胶的三维隔热墙结构,电芯与隔热材料层叠堆积,形成 “安全仓”,单个电芯热失控后 50 天内无明火蔓延。

· 结构设计:

· 小鹏 P7、蔚来 100kWh 电池包在模组与上盖之间铺设整片云母板,通过模压成型技术实现异形结构适配,热阻≤0.5℃・cm²/W。

· 比亚迪刀片电池在电芯底部设置泄压阀,并在电池包下壳外侧和底部护板之间布置云母板,防止热失控时高压气火流冲击。

2. 模组与系统级防火屏障

· 电池包上盖防护:

云母板(厚度 1-3mm)贴合于电池包上盖内表面,耐火等级达 A1 级(不燃),在 1100℃火焰下灼烧 30 分钟无熔融滴落,可承受电芯热失控时的高压气火流冲击。高工产研数据显示,2025 年电池包上盖板云母材料渗透率预计达 80%。

· 定向排爆通道:

合成云母制成的阻燃组件可设计定向排爆出口,将高温气火流引导至安全区域,避免模组内部压力骤增引发爆炸。例如,蜂巢能源龙鳞甲电池采用 “热 - 电分离” 设计,将泄压区与电源传送区独立,降低热失控时拉弧风险。

二、绝缘与结构支撑:保障电气安全与机械强度

1. 高压回路绝缘

· 母线排绝缘:

电池包高压母线排采用云母带绕包,击穿电压>20kV/mm,耐温 1000℃以上,防止电弧放电和短路。湖南岳峰研发的云母复合材料母线排,在 1200℃火烧 10 分钟后仍保持绝缘性能,成本仅为气凝胶的 2/3。

· 端子与导线防护:

电源线端子使用耐高温云母套管,吸水率<0.1%,适应潮湿环境;导线连接处采用云母带包覆,耐电压≥10kV,符合 UL94 V-0 阻燃标准。

2. 结构件增强

· 模组框架与护板:

合成云母与环氧树脂复合制成的模压绝缘件,抗弯强度>200MPa,用于模组框架和底部护板,可承受 38kN 挤压(国标要求 10kN),同时减轻重量 20%-30%。例如,岚图梦想家电池包通过云母材料应用,整包重量降低 15%,续航提升 8%。

· 轻量化设计:

云母复合材料替代传统金属件,密度仅为铝合金的 1/3,特斯拉 Cybertruck 单车云母材料价值量达 1500-2000 元,毛利率超 30%。

三、材料选择与技术标准

1. 天然云母 vs 合成云母

| 性能指标 | 天然云母 | 合成云母 |

| 耐温范围 | 600-800℃ | 1000-1200℃ |

| 氟离子释放 | 无 | 高温下释放氟离子(需特殊处理) |

| 加工性能 | 易加工,柔性好 | 硬度高,需特殊模压工艺 |

| 成本(元 /kg) | 50-200 | 200-500 |

| 典型应用 | 模组间隔热、普通车型 | 高端车型、高压回路绝缘 |

2. 行业标准与测试要求

· 热失控防护:符合 GB 38031-2025《电动汽车用动力蓄电池安全要求》,触发热失控后 2 小时内不起火、不爆炸,云母材料需通过 1000J 底球冲击测试(国标 8 倍)。

· 绝缘性能:击穿电压>15kV/mm(1mm 厚度),体积电阻率>1×10¹³Ω・cm,符合 IEC 60626 标准。

· 环保要求:合成云母需控制氟离子含量<10%,符合 RoHS 指令;天然云母开采需通过 ISO 14001 环境管理体系认证。

四、成本与产业化进展

1. 经济性对比

· 云母 vs 气凝胶:云母复合材料成本约为气凝胶的 2/3(气凝胶均价 1.14 万元 / 吨,云母约 0.8 万元 / 吨),且加工效率高 40%。例如,蜂巢能源龙鳞甲电池通过减少气凝胶用量,单个电池包降本数千元。

· 量产优势:实现云母纸 / 板 / 带一体化生产,规模化后成本可再降 10%-15%,2025 年新能源汽车云母件市场空间预计超 100 亿元,2025-2027 年复合增速超 30%。

2. 技术突破与量产

· 合成云母隔膜:环球新材国际研发的合成云母隔板耐温 1150℃,耐高压击穿 20kV/mm,已小批量供货。

· 纳米改性云母:浙江大学团队开发的纳米云母复合材料,导热系数降至 0.15W/(m・K),正在宁德时代储能电池中测试。

五、未来发展方向

1. 材料创新:

· 开发无氟合成云母,解决氟离子毒性问题;

· 探索云母与石墨烯复合,提升导热与机械性能。

2. 工艺升级:

· 推广原位成型技术,在电池包组装过程中直接固化云母复合材料,减少加工环节;

· 应用 AI 算法优化云母材料厚度分布,平衡安全与轻量化。

3. 标准引领:

· 参与制定《动力电池用云母材料技术规范》,推动云母在电芯级防护、储能系统等领域的标准化应用。

总结

云母凭借其耐高温、高绝缘、低成本的综合优势,已成为电池包热失控防护的核心材料。从电芯间隔热到模组防火,从高压绝缘到结构增强,云母的多样化应用显著提升了电池系统的安全性与可靠性。随着 2025 年新国标实施和新能源汽车向高能量密度发展,云母及其复合材料(如合成云母、纳米云母)将迎来更大市场空间,推动电池安全技术向 “零热失控” 目标迈进。

15616562000

15616562000